Teilen Sie uns Ihre Meinung mit

Pronic ist in der ganzen Welt präsent, sei es direkt (Frankreich, Deutschland, Portugal, Nordamerika, China usw.) oder über ein Netzwerk kompetenter lokaler Partner.

Für Inbetriebnahmen und Schulungen an Ihrem Produktionsstandort stehen wir immer zur Verfügung, ebenso für die Begleitung Ihrer Projekte und letzten Endes für die Optimierung Ihrer Produktion. Kontaktieren Sie uns

Nein, Pronic verwendet normierte Standard-Gewindeformer.

Vom Standard abweichende Gewindeformer sind ebenfalls kein Grund zur Besorgnis. In diesem Fall benötigen wir nur ein technisches Datenblatt des Gewindeformers.

Nein, Sie können Gewindeformer eines Fabrikats Ihrer Wahl verwenden, solange die Maßangaben eingehalten werden. Das Gewindeformer-Fabrikat hat keinen Einfluss auf die Garantie für die Gewindeformeinheit.

Wir arbeiten seit vielen Jahren mit dem deutschen Hersteller BASS zusammen, dessen Qualität und technisches Niveau weltweit anerkannt sind. Unsere Gewindeformeinheiten werden mit BASS-Gewindeformern geliefert (für Standard DIN, nicht generell für Sonderlösungen).

Ja, es ist durchaus möglich, mit einer einzigen Gewindeformeinheit verschieden große Durchmesser zu formen.

Ja, in bestimmten Fällen genügt es, die Gewindeformeinheit in die Ihnen von PRONIC angegebene leicht höher gelegene Position des oberen Totpunkts einzustellen.

Es kann jedoch auch vorkommen, dass der Zahnradsatz des Getriebes angepasst werden muss.

Ja, dank der von PRONIC entwickelten Kartuschentechnologie reicht es aus, die dem Durchmesser des Gewindeformers entsprechende Kartusche auszuwählen. Um ein optimales Resultat zu erzielen, kann es sich manchmal als notwendig erweisen, das Übersetzungsverhältnis des Zahnradsatzes im Getriebe anzupassen.

Ganz allgemein eine Minute :

. Zum Ein- und Ausbau wird der Gewindeformerspannschlüssel benötigt.

. Den Gewindeformkopf aus dem Werkzeug entfernen.

. Den Gewindeformkopf in das Werkzeug einbauen.

. und das war‘s schon.

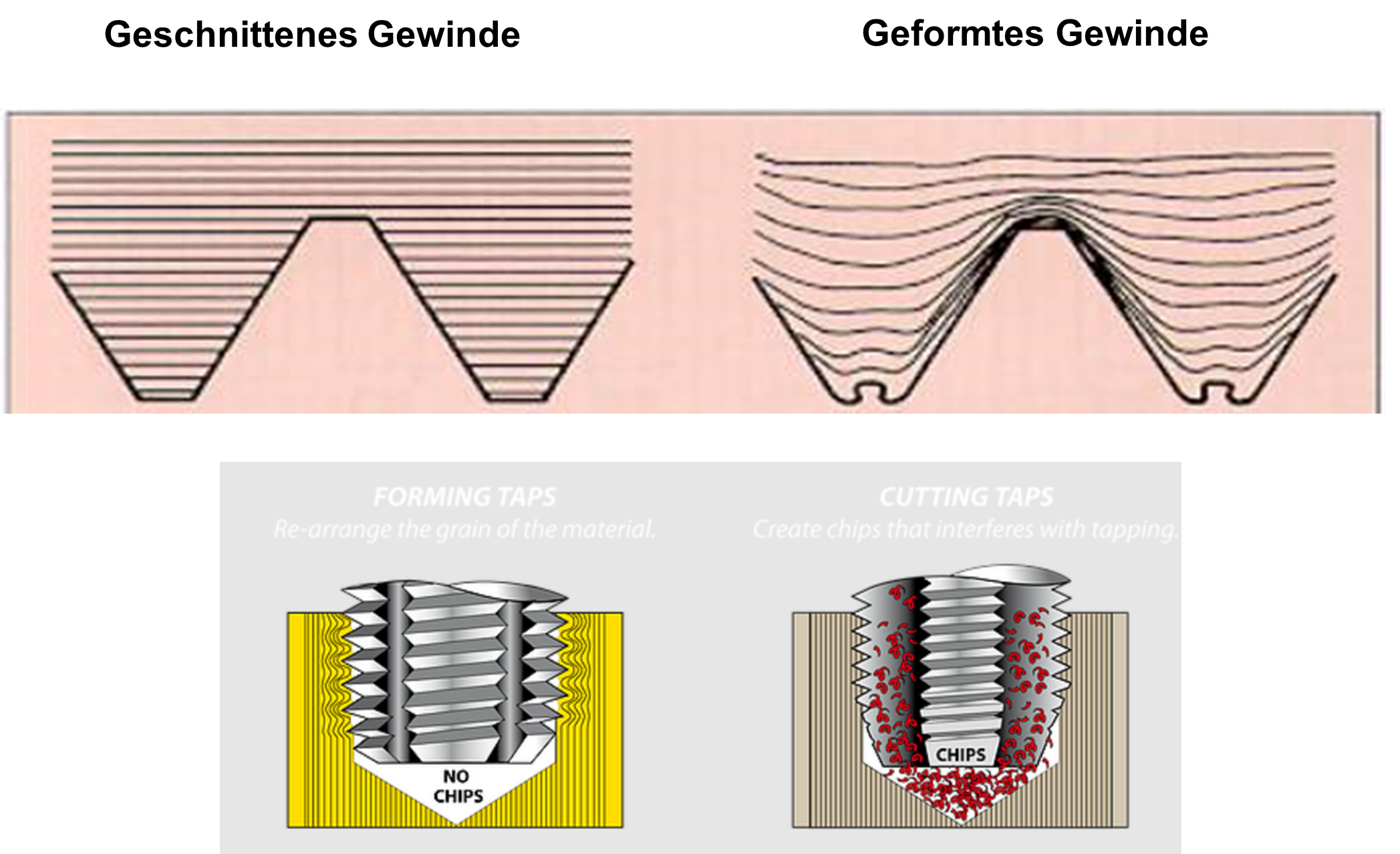

Die Verwendung von Gewindeformern ist für die Herstellung von Gewinden unter der Presse unumgänglich. Nur so können Abfälle und vor allem die Verteilung von Spänen im Werkzeug und damit Beschädigungen und nichtkonforme Teile vermieden werden.

Außerdem ist ein durch Materialumformung hergestelltes Gewinde robuster als ein spanend bearbeitetes Gewinde, weil die kristalline Struktur nicht geschnitten wird. Dadurch ist das Gewinde härter, die Zugfestigkeit und die Streckgrenze sind höher.

Die Gewindeformersteuerung mittels Kartuschensystem oder Schraube/Mutter garantiert eine präzise und gleichmäßige Bewegung des Gewindeformers. Darüber hinaus ermöglicht die Nutzung einer Kartusche die Überwachung der Gewindeformerposition in jedem Moment des Gewindeformzyklusses, Gewindeformfehler am Eingang des Durchzugs und unvollständige Gewinde werden vermieden.

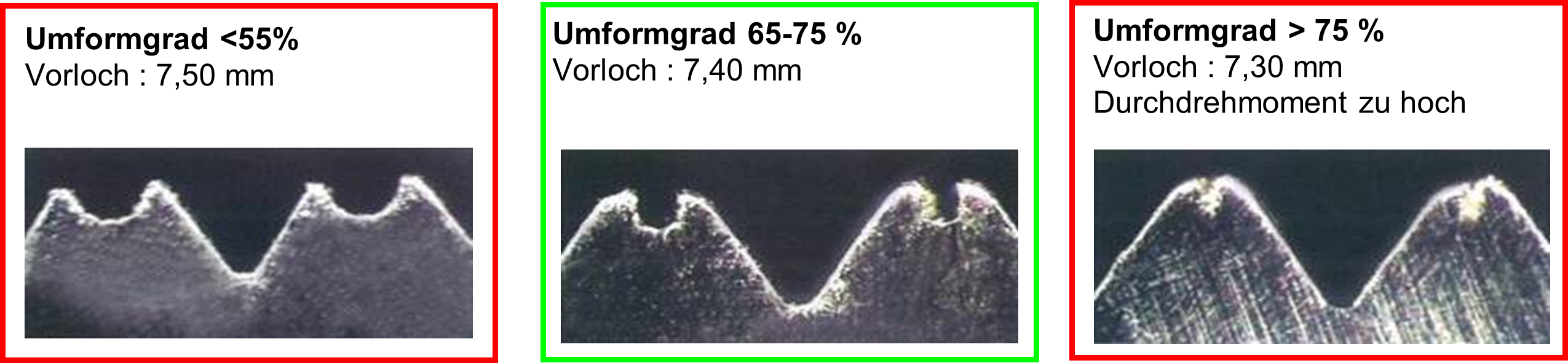

Ein korrekter Vorlochdurchmesser ist ausschlaggebend für die Gewindefestigkeit, aber auch für die Gewindeformerlebensdauer. Sehen Sie hier unsere Empfehlungen

Die Pronic-Kartuschen verkraften einen Versatz des Vorlochs von +/- 0,25 mm in horizontaler Richtung und können so ein notwendiges geringes Spiel in der Streifenführung kompensieren.

Der Gewindeformprozess führt zu sehr hohen Beanspruchungen in der Kontaktzone zwischen Bauteil und Gewindeformer. Die mit der Gewindeformung verbundenen Drücke sind deutlich höher als bei der Mehrzahl der Biege- oder Schneidvorgänge.

Die Verwendung eines Umformöls mit EP-Additiv (Extrem Pressure) zur Gewindeformerschmierung ist also unumgänglich. Darüber hinaus liefert ein Basisöl mit mittlerer kinematischer Viskosität gute Resultate in Bezug auf die Tribologie. Ein zähflüssigeres Öl wird außerdem weniger leicht durch die Rotation des Gewindeformers nach außen geschleudert.

Pronic empfiehlt deshalb die Verwendung von EP-Ölen mit einer kinematischen Viskosität zwischen 50 und 200 mm2/s für die Gewindeformung von Stählen und höherfesten Stählen.

Auch für Kupfer- und Aluminiumlegierungen empfiehlt Pronic die Verwendung von Spezialölen (schwefelfrei).

Die Lebensdauer einer Gewindeformeinheit ist unbegrenzt, vorausgesetzt, die Wartungs- und Bedienungshinweise werden einhalten. Dank des modularen Aufbaus können alle Verschleißteile leicht vom Kunden ausgetauscht werden. Ferner bietet Ihnen PRONIC eine Überholung/Wartung Ihrer Gewindeformeinheit an.

Ja, Gewinde können in alle Richtungen geformt werden. So ist die Herstellung unterschiedlich gerichteter Gewinde im selben Teil und sogar in einem einzigen Posten im Werkzeug möglich.

Abhängig vom umgeformten Werkstoff gibt PRONIC Empfehlungen für die maximalen Umformgeschwindigkeiten ab, damit eine optimale Qualität unter Berücksichtigung der Kinematik erreicht wird. Die entsprechenden Werte werden stets in unserem Angebot aufgeführt. Diese Empfehlungen sind mit denen unseres Partners BASS abgestimmt.

Je nach Anforderung Ihrer Anwendung erstellen wir eine maßgeschneiderte Lösung mit angepassten Achsabständen. Beinahe alles ist möglich!

Kontaktieren Sie uns. Wir informieren Sie gern näher.

Ja, die Einfügeköpfe und der Verteilerwagen sind wiederverwendbar, wenn:

- der gleiche Einsatz verwendet wird.

- die Einbaubedingungen sowie die Werkzeug- und Pressenparameter identisch sind.

Im Steuergerät können unterschiedliche Anwendungsprogramme gespeichert werden.

Mit dem Einfügekopf wird ein Schnellmontagekit geliefert, das im Werkzeug eingebaut wird und dort verbleibt. Damit gelingt die Montage/Demontage eines Einfügekopfes in nur wenigen Minuten.

Je nach Anwendung und Typ des Einsatzes ist das Einfügen von oben nach unten, von unten nach oben und sogar geneigt möglich. Kontaktieren Sie uns, wir finden eine maßgeschneiderte Lösung für Ihre Anwendung.

Nein. Jedes System wird um die Eigenschaften des jeweiligen Einsatzes und der Anwendung herum entwickelt. Es ist nicht an ein Fabrikat, aber an seine Besonderheiten gebunden.

Nein, der Kunde muss die Einsätze bei seinem Lieferanten beschaffen. Gegebenenfalls kann PRONIC jedoch Beziehungen zu potentiellen Lieferanten aufbauen und in der Anfangsphase steuern.